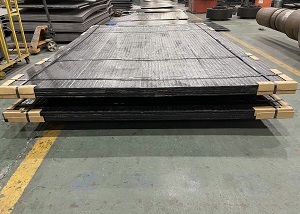

雙金屬復合耐磨板是專供大面積磨損工況運用的板材產品,是在耐性、塑性很好的低碳鋼或低合金鋼表面,經堆焊一定厚度的,硬度較高、耐磨性優異的耐磨層而制成的板材產品。在很多工業領域都能看到它的身影。因此,如何獲得高品質的耐磨板,一直是人們的關注焦點。作為雙金屬復合耐磨板廠家的專業人員,我將為朋友們講解“雙金屬復合耐磨板加工時的注意事項”,希望能為朋友們提供些幫助。

1. 材料選擇與準備

基板選擇:根據客戶需求和使用環境,挑選合適的基板材料,如普通碳素鋼、低合金鋼、不銹鋼等。基板的厚度、尺寸等要符合設計要求,并且要保證其質量良好,無明顯的缺陷和瑕疵。

耐磨層材料準備:選擇高硬度、高耐磨性的合金材料作為耐磨層,常見的有高鉻合金鋼、高錳合金鋼等。耐磨層材料的化學成分和性能指標要滿足設計要求,并且要進行嚴格的檢驗和篩選。

2. 表面處理

清潔:去除基板表面的油污、鐵銹、灰塵等雜質,確保基板表面干凈整潔。這可以通過噴砂、酸洗、堿洗等方法進行。

校平:檢查基板的平整度,對于存在變形的基板進行校平處理,確保后續加工的精度和質量。(校平可以采用機械校平或火焰加熱校平的方法。)

3. 切割與下料

切割下料:根據設計尺寸,將基板切割成所需的形狀和大小。切割方法包括火焰切割、等離子切割、激光切割等,需確保切割的尺寸準確、邊緣整齊。

4. 堆焊操作

確定堆焊工藝參數:根據基板和耐磨層材料的特性,選擇合適的堆焊方法(如明弧堆焊、埋弧堆焊、氣體保護堆焊等),并確定堆焊電流、電壓、焊接速度、堆焊層數等工藝參數。

堆焊過程控制:在堆焊過程中,要注意控制堆焊速度和溫度,確保耐磨層的質量和性能。堆焊完成后,要對耐磨層進行檢查,如有缺陷要及時進行修補。

5. 后續加工

切割、鉆孔:根據客戶要求,對堆焊后的雙金屬復合耐磨板進行進一步的切割和鉆孔,以獲得所需的尺寸和形狀。加工過程中需保證位置、尺寸和精度的準確性。

銑削、磨削:對雙金屬復合耐磨板的表面進行銑削、磨削等加工,以提高其平整度和粗糙度,滿足使用要求。

6. 質量檢測

外觀檢查:檢查雙金屬耐磨板的表面質量,包括焊縫是否有無裂紋、氣孔、夾渣、咬邊等缺陷,以及表面的平整度和粗糙度是否符合要求。

尺寸測量:使用量具對雙金屬耐磨鋼板的尺寸進行測量,包括長度、寬度、厚度、孔徑等,確保尺寸偏差在允許范圍內。

硬度測試:采用硬度計對雙金屬耐磨鋼板的硬度進行測試,檢查其硬度是否符合設計要求。

7. 運輸與存儲

運輸:根據客戶要求選擇合適的運輸方式(如汽車運輸、火車運輸、船舶運輸等),將雙金屬耐磨鋼板運輸到指定地點。在運輸過程中要注意防止鋼板受到碰撞和擠壓,確保運輸安全。

存儲:在存儲雙金屬復合耐磨板時,要注意避免與腐蝕性物質接觸,并保持存儲環境的干燥和通風。

8. 其他注意事項

樣品準備:最好準備一個樣品作為今后批量生產的標準,以確保產品質量的穩定性和一致性。

注意加工環境:在加工過程中要注意保持加工環境的整潔和衛生,避免雜質對加工過程和產品質量的影響。

綜上所述,雙金屬復合耐磨板加工時的注意事項涵蓋了材料選擇與準備、表面處理、切割與下料、堆焊操作、后續加工、質量檢測以及運輸與存儲等多個方面。遵循這些注意事項可以確保加工出高質量的雙金屬復合耐磨板產品。

以上內容由雙金屬復合耐磨板生產廠家天津雷公焊接材料有限公司編輯 咨詢電話:18202593233

|